油分除去剤における研磨機能ついて

マルチクリーナー、グレイズ、ポリッシュ、3 in 1、 All in One、クリーナーワックス、下地処理剤などのケミカル剤は、油分除去剤と呼ばれることが多い製品群です。

ですが、その目的やアプローチ方法、成分内容などは各々少しずつ異なっていて、一番多様化しているカテゴリだと認識してます。

当初、この記事を書き始めたのは、その製品成分に含まれる研磨成分の説明について、どのメーカでも抽象的や曖昧な表現しかされていないことが少し不満で、定量的に説明できないだろうか?と思ったことがきっかけでした。

ただ、調べていくうちに、それは難しいものだと理解できました。

とは言え、油分除去剤の個性の違いが垣間見えることは面白いですね。

1. 油分除去剤の種類

個人的な分類をするとすれば、下記の通りのような目的別捉え方をしています。

- 「有機汚れの除去」

- 「有機汚れ除去+軽度な無機汚れの除去+ピーリング」

- 「有機汚れ除去+軽度な無機汚れの除去+ピーリング+艶出し光沢化(傷埋め)」

- 「有機汚れ除去+軽度な無機汚れの除去+ピーリング+艶出し光沢化(傷埋め)+表層面の平滑化(傷消し)」

| 分類 | 目的 | 製品例 |

|---|---|---|

| 研磨成分未配合 | 有機汚れの除去 | ★GANBASS PM-LIGHT (ミネラルスピット) ●Sam’s DETAILING GLAZE (金属フィラー) ?Garage Klein MC ?GRANITIZE Clear Coat Glaze(O8) ☆ワックスウォッシュ リアクリーンゼロ *今後販売予定? |

| 研磨成分配合 | 有機汚れの除去 ピーリング | ☆ワックスウォッシュ リアクリーン (アルミ系粒子、シリコーンオイル、炭化水素系溶剤、界面活性剤) ●zymol HD-Cleanse (モンタンオイル、アプリコットカーネルオイル、レモンシードオイル、ココナッツオイル、セチルエステル、セチルココミー(ココナッツオイル由来)、コカミド、クエン酸(ローズヒップ由来)、SiO2溶融シリカ) |

| 有機汚れの除去 軽度な水アカの除去 ピーリング | ☆PROVIDE OC メンテナンスクリーナー (ストッダートソルベント、アモルファスシリカ) ☆九分九厘 ZeRO Re:set (アモルファスシリカケート、ミネラルスピリット) ?Garage Klein MC-Reset ◯KMKZ PAINT CLEASING NO.5 (石油系溶剤不使用、ファインセラミック研磨剤) | |

| 有機汚れの除去 軽度な水アカの除去 ピーリング 艶出し光沢化(傷埋め) | ★KMKZ AMAZING GLAZE NO.8 (石油系溶剤不使用、セラミック研磨剤) ★いなかの洗車屋さん Inakano GLAZE (シリコーン、T1カルナバ、特殊ビルダー、ナノ研磨粒子 #10000) ★TRY WASH TRY CLEANER (フッ素、 1μ) ★ながら洗車 BASE (シリコーンレジン、#8000) ●AKI CAR WASH ピッチレスコート (シリコーン、超微粒子特殊溶液剤) ●齊藤◯美装 マイティ3 (シリコーン、フッ素、他(研磨剤)) ●齊藤◯美装 ご褒美マイティ3 (シリコーン、カルナバ、フッ素、他(研磨剤)) ●サザンクロス ポラリスコート (高級カルナバ、シリコーン、シリカ微粒子粉末) ●Sam’s DETAILING 3 in 1 POLISH ●AUTOBRITE Direct CHERRY GLAZE (カルナバ) ●ABSOLUTE WAX IMMENSE (T1カルナバ蝋、モンタン蝋) ●REVIVE All-in-one Polish (T1カルナバ、ポリマー、超微細シリカ) ●REVIVE Polish (シリカ) ●VONIXX NATIVE CLEANER WAX (T1カルナバ) ●VONIXX BLEND CLEANER WAX (T1カルナバ、SiO2) ●Griot’s Garage Liquid Wax 3-in-1 (カルナバ、ポリマー) ?GRANITIZE Clear Coat Glaze(O8-G) (アモルファスシリカ) | |

| 有機汚れの除去 軽度な水アカの除去 ピーリング 艶出し光沢化(傷埋め) 表層面の平滑化(傷消し) | ★ながら洗車 DEEP BASE (シリコーンレジン、#2800) | |

| 【凡例】●:ドライ施工/○:ウェット施工/☆:セミウェット施工/★:セミウェット or ドライ施工/?:不明 | ||

【 zymol HD-Cleanse について】

zymol HD-Cleanse について、商品説明に研磨剤は含まないと説明しています。

Zymöl SiO2 HD Cleanse は、研磨剤を含まないエッセンシャル オイル ペイント クリーナーで、すべての汚れ、不純物、死んだペイントを取り除き、元のペイントの色、深さ、光沢を復元します。これは車の仕上げを保護するための 2 番目で最も重要なステップです。

他のペイントクリーナーは強力な化学物質と強力な研磨剤に依存しています。 SiO2 Advanced HD Cleanse は、浸透圧を利用してペイントの不純物を除去し、ナノ微粒子の SiO2 剤を使用してペイントを修正し、滑らかにします。

HD クレンズは、クリアコートを損傷することなく現在のワックス層を除去し、新しいワックスやグレーズの塗布に向けて仕上げを準備するプレワックス クリーナーです。

HD-Cleanse を使用するたびに、ペイント内のヘアライン スクラッチ (クモの巣) の 50% が除去されます。

「SiO2溶融シリカ」とは、「アモルファスシリカ」のことです。

つまり、zymol 社においては、ナノ微粒子のアモルファスシリカは研磨剤では無いとの認識でいるだけであって、悪意も他意も無いと思ってます。

たしか、以前は「SiO2溶融シリカ」ではなく「クルミの殻」が配合されていた記憶があります。

より良くするための変更だと思います。

また、自分が過去に使用していたクリーナーワックスですが、「研磨剤は入っていません。」と言われていたのですが、使っているうちに「これ、研磨剤入ってるよな。」と気付いたことがありました。

汚れ落ちが良く、塗装面もスッキリとするので、有機溶剤だけでこうはならず物理的な力もあるはずと認識したのです。

ただ、塗装面が白くなったり傷ついたと思うことは一度もありませんでした。

削られているという意識は皆無でした。

つまり、汚れ落ちを良くして、塗装面をスッキリさせるクリーニング剤として研磨剤が配合されているだけであって、何かを削ろうとの意志はそこには存在していないのです。

全くコンパウンド(研磨剤)が入っていないのであれば「ノーコンパウンド」または「研磨剤不使用」と謳うのは何の問題も無いと思います。

しかし、「使ったときに入っているとは思えない」という使用感を以て「ノーコンパウンド」または「研磨剤不使用」と謳っている商品があります。

洗車業界ではさもそれが当たり前のようにまかり通っています。(食品にも極少量なら入っていないものとして扱うみたいな基準がありますね、※コンタミネーション(コンタミ)のことまで言ったらちょっとシビアな気もしますが。)

※コンタミネーション=意図せず不純物が混入してしまうという意味マイティ3ではわずかであっても意図して入れてある(コンタミではない)ので「ノーコンパウンド」または「研磨剤不使用」とは一切謳っておりませんが、僕がマイティ3の前に扱っていたワックスがまさにそれでした。

その商品の製造元からは研磨剤不使用と言い聞かされていたためそれを信じて使い、またそう情報発信してきました。そのことについては大変申し訳ございませんとしか言いようがありません。

この件が起きる以前からして、ただ鵜呑みにするのではなく独自に検証していった結果、コンパウンド(研磨剤)は確実に入っているという結論に至りました。

商品ラベルに書いてある「超微粒子特殊溶液剤」がそれにあたるかと思います。

また一般論として、メーカーや販売会社に問い合わせたところで正直に教えてくれるところばかりではありません。

宣伝文句が嘘であるということにもなりかねないので、隠し通さなければならないという状況になっている場合もあるからです。しかし、成分表示からか、使用感からか、またはその両方からか、鋭いお客様は見抜いてきます。

それでもまだ嘘を付いた上で隠し通そうとしますか?と僕は洗車業界に一石を投じたい。

嘘のつもりがなくてもお客様に嘘と捉えられてしまっては、それを一般的には嘘と言います。正直であること、正しくあること、この2点について経営者としてどうあるべきかというのは、マイティ3の前に扱っていたワックスを販売している時からずっと考えてきたことです。

そして僕なりに答えを出して行動してきました。

研磨剤配合油分除去剤類を永続的に使い続けて、塗装が削れて無くなってしまったという話も聞いたことがありません。

自分自身、この系統のクリーナーワックスを 20 年以上使い続けていましたが、塗装面にトラブルが起きたことは一度もありませんでした。

つまり、そういうことなんだと思います。

【 ABSOLUTE WAX IMMENSE Liquid Polish について】

IMMENSE については、販売元では下地処理剤としてアナウンスしています。

ただ、ボトルに貼付してある説明は下記の通りです。

【Absolute ‘IMMENSE’ Liquid Polish】

The Monton/Carnauba based solution for car and bike lovers.

who want the deepest shineand maximum reflectivity.

with protection that stands up to the elements.

最高の深い輝きと最大限の反射を求めるクルマとバイクを愛する人たちへの、モンタン蝋とカルナバ蝋ベースのソリューション。

風雨に耐える保護性能を保持。

(How To Apply)

Apply a thin smeary coating to dry bodywork with foarm applicator in overlapping lines or circles to ensure uniform coverage.

Takes just 2-10 minutes to cure depending on the atomosphere.

If applying in direct sunlight – work one panel at a time.

Remove with plush microfiber or lint free towel.

フォーム アプリケーターを使用して、乾いたボディに車体に直線または円を描いて塗り残しが無いように、均一に塗布します。

大気(天候)にもよりますが、硬化には 2 ~ 10 分かかります。

直射日光の下で塗布する場合は、パネルを 1 枚ずつ作業してください。

ふかふかのマイクロファイバーまたは糸くずの出ないタオルで拭き取ってください。

この説明を見れば、自分はクリーナーワックスなのだと認識します。

ですが、Liquid Polish なのです。

それも、モンタン蝋とカルナバ蝋をベースとしているのです。

となると、「天然ワックス」施工においては、至極相性が良いものと認識します。

「天然ワックス」施工の下地処理剤としてはベストマッチだろうと思っています。

そして、通常の石油系溶剤の油分除去剤であれば、モンタン蝋とカルナバ蝋などの油脂成分は溶解され除去されてしまいます。

何故、モンタン蝋とカルナバ蝋がベースとなり得ているのか?

成分表示が記載されていないのでこれ以上は判りませんが、zymol HD-Cleanse (溶剤)と似ているのかも知れませんね。。。

だけど、当店ではメインに使っているケミカル剤のひとつなのです。

VONIXX 社のクリーナーワックスと「天然ワックス」も同様なのです。

2. 研磨作業について

研磨作業については、

- 研磨を行う対象面(塗装面)と研磨剤の硬度差/「3. 硬度について」

- 研磨剤粒子のサイズ(大きさ)/「4. 研磨剤粒子サイズについて」

- 研磨する媒体の種類(バフ、スポンジ、クロスなど)と圧力/「5. 施工方法について」

- 研磨スピード(手作業研磨と機械(ポリッシャー)研磨)

- 研磨実施のサイクル/「6. 油分除去剤の使用サイクルについて」

によって差が出ます。

今回は人間の手作業で油分除去剤を使用するでの観点ですので、「④ 研磨スピード」と「⑤ 研磨圧力」については考慮しないものとします。

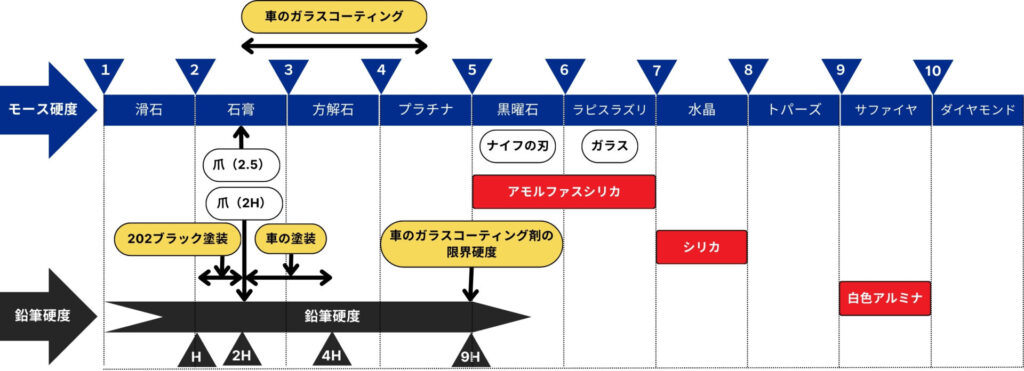

3. 硬度について

研磨が行われる仕組みにおいて、研磨を行う対象面(塗装面)の硬度と研磨剤の硬度間での差(硬度差)があることが必要条件です。

その硬度ですが、「モース硬度」と「鉛筆硬度」という2種類の単位があります。

この2つの単位には、定量的に対比する規則性はないようです。

(クリックすると拡大します。)

参考文献:日本コーティング協会様 「ガラスコーティングの硬度について」

クルマの塗装面の硬度 = 「鉛筆硬度」:「 2H 〜 4H 」 = 「モース硬度」:「 2.5 〜 3.5 」

クルマのガラスコーティングの硬度 = 「モース硬度」:「 2.5 〜 4.5 」

でも、「車のガラスコーティング剤の限界硬度」が 9H (モース硬度:5 )であるのに、何故ガラスコーティングのモース硬度が 2.5 〜 4.5 程度なのか?

ガラスコーティングは鉛筆硬度で2H~9Hとなるのが一般的です。

しかし、この硬度はガラスコーティング単体でのものです。

塗装に塗布したガラスコーティングの厚みは極めて薄く、最も厚いものでも1μm(1mmの1,000分の1)程度です。

髪の毛の太さが50~100μmですから、どれほど薄いかご理解いただけると思います。

これほどの薄さで高い硬度を保つのは無理があります。

先ほどの画像の中で、ガラスコーティングがモース硬度で2.5~4.5となっているのはこのためです。

また、塗装の硬度とほぼ同じになっているので、温度による伸縮にも問題なく対応できます。

メーカーによっては鉛筆硬度で13H(モース硬度で6~7)と称しているガラスコーティングが存在します。

しかし、硬すぎるガラスコーティングには2つの難点があります。

1つ目の難点は、一般的に、硬いものはもろくなる傾向があるからです。

モース硬度で一番硬いダイヤモンドでも、ハンマーでたたくとすぐに割れてしまいます。

ガラスコーティングの膜厚が極めて薄いことは先ほどの説明のとおりです。

この薄さでとても硬い皮膜なら、キズがつくより先にパリパリと割れてしまうでしょう。

2つ目の難点は、塗装が土台の温度による伸縮へ対応しているのと同じように、ガラスコーティングも塗装の伸縮に対応する必要があるのは先に説明したとおり。

塗装の硬度からかけ離れすぎると、いずれひび割れを起こしてしまうのです。

これらのことから、塗装上に施工されたガラスコーティングはあまり硬くありません。

また、硬すぎるガラスコーティングは塗装になじまず、長期に渡って塗装を保護する役割を果たせないのです。引用元:日本ライティング Blog 「ガラスコーティング剤の硬度とは。9H・10Hのガラスコーティングを施工した車にキズがつく?」

ちなみに最近のコーティングの広告などで「13H」と謳われているものがありますが、JIS規格では鉛筆の芯の硬さは9Hまでしかありません。

海外の鉛筆の芯では「13H」が存在するようですが、鉛筆として使うという用途上、その硬さはモース硬度10のダイヤモンドよりも硬いということはありえません。

ダイヤモンドよりも硬いのであれば紙に書くことができませんからね。

13Hという硬さはモース硬度では6~7程度になるものと考えられます。というのも、鉛筆の芯は粘土と黒鉛を混ぜて焼き固めたものなので、粘土を焼き固めたものよりも硬くなる事がありえないためです。

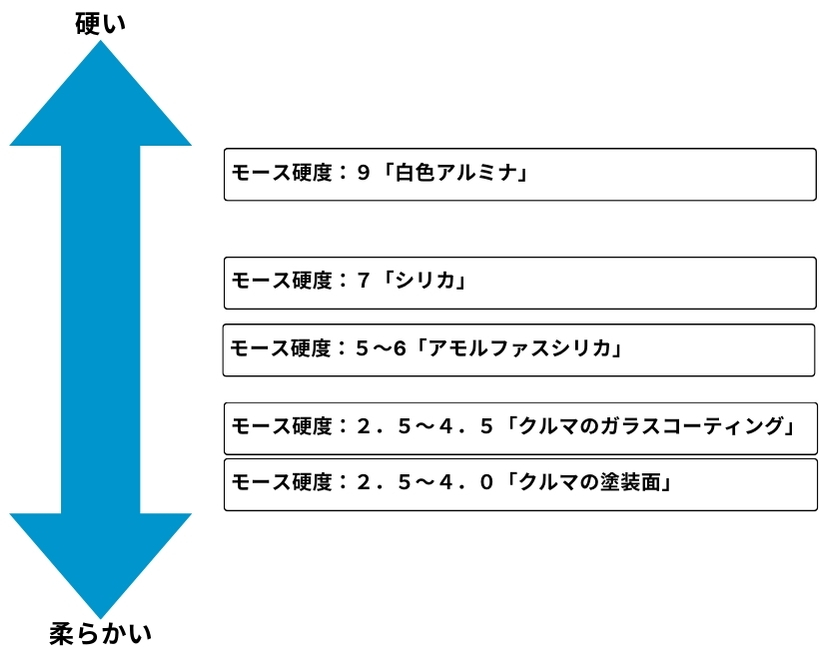

そして、油分除去剤の研磨成分ですが、「アモルファスシリカ」と「シリカ」と「アルミナ系」がスタンダードなようです。

前述、「1. 油分除去剤の種類」の表内に、「製品例」として各種油分除去剤を列挙していますが、括弧付で商品説明や成分表示記載されている内容を付記しています。

「白色アルミナ」は、粒子サイズとして「 #30000 」まで製造可能なようです。

「アモルファスシリカ研磨成分」の硬度 = 「モース硬度」:「 5 〜 6 」

「シリカ研磨成分」の硬度 = 「モース硬度」:「 7 」

「白色アルミナ研磨成分」の硬度 = 「モース硬度」:「 9 」

つまり、、、

二つの物質が接触して擦れた場合、硬度が弱い物質は硬度が強い物質に傷付けられてしまうのです。

つまり、削られてしまうのです。

よって、

「研磨剤が配合された油分除去剤を使用すると、クルマのガラスコーティングや塗装面は削られてしまいます」。

ただし、大きく削られるか、小さく削られるかは別問題です。。。

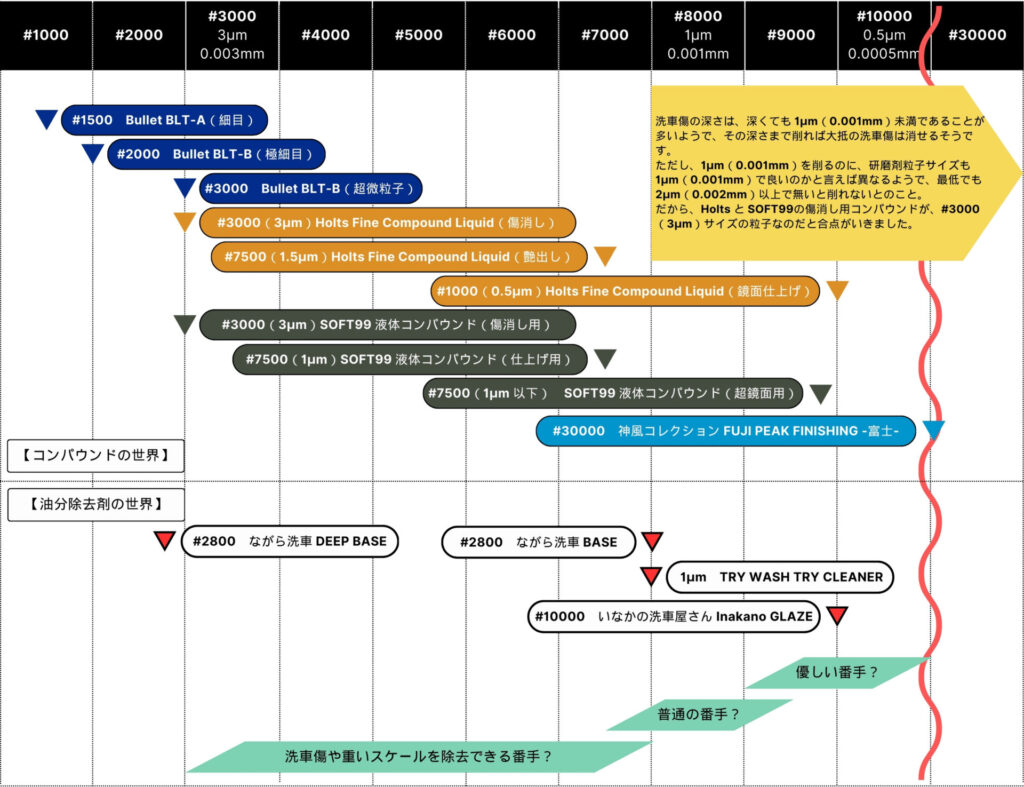

4. 研磨剤粒子サイズについて

研磨剤の粒子サイズによって、大きく削るか小さく削るが決まると思っています。

ただ、それは定量的には把握できないものでした。。。

研磨剤が配合されているケミカル剤では、よく、「塗装面を削るほどではありません。」という説明が書かれています。

定量的ではなく、定性的な説明です。

この記事を書き始めた契機は、その曖昧な表現に少しモヤモヤしていて、調べればある程度分かるはずだと思ったのです。

ですが、定性的な説明にしかなり得ないと理解できました。

硬度差によって削るパワーバランスが生まれます。

しかし、削る量、大きく削るか小さく削るかじは、その研磨剤の粒子サイズに左右されます。

コンパウンドでよく表記されている “#” 付きの数字がそれです。

「番手」です。

当初は、この「番手」と粒子サイズはある程度紐付いているものだろうと思っていました。

しかしながら、小さい小さい粒なので、製造誤差など色々な要因に影響され明確な紐付けはありませんでした。

何となく、この時点で定性的な表現しかできない世界なのだと理解しました。

しかしながら、ケミカル剤を販売しているメーカーさんによっては、定量的な数字を掲げておられました。

・いなかの洗車屋さん Inakano GLAZE

・TRY WASH TRY CLEANER

・ながら洗車 BASE

・ながら洗車 DEEP BASE

であれば、「番手」が記載されることが多いコンパウンド( 3M さんの番手は分かりませんでした。)と油分除去剤の相対関係を表すのと同時に、根拠がない推測でこんな感じなのかな?と想像をしてみました。

(クリックすると拡大します。)

ただ、忘れてはいけないのが、「研磨剤の配合量(比率)」です。

この量によっても、削る量は変化していくと考えます。

また、潤滑性を上げる付加成分なども考慮するべきと思っています

ただし、この研磨剤粒子サイズを考えるにおいては一旦置いておき、コンパウンドの「番手」をベースにして考えました。

- 「優しい番手」(塗装に対して削る量が少ない)

コンパウンドにおいて、最終工程で鏡のように光らせるために磨く「鏡面用」という番手があります。

この工程は削るのではなく磨き上げる工程と理解しているので、この辺りが「優しい番手」になり得るのではないか?と推測しました。

Holts さんの「鏡面仕上げ」用は「 #10000 」番手、SOFT99 さんの「超鏡面用」は「 #9800 」。

つまり、「 #9000 」以上の大きい番手がそれに当たるのではないかと。

- 「普通の番手」(汚れも落ちるし平滑化もできる)

同じくコンパウンドにおいて、粗く削った表面を整える(平滑化)する艶出しとか仕上げというという番手があります。

この工程は整えることが目的と理解しているので、この辺りが油分除去剤における「普通の番手」ではないかと思いました。

Holts さんの「艶出し」用とSOFT99 さんの「仕上げ用」ともに「 #7500 」。

つまり、「 #8000 」前後の番手がそれに当たるのではないかと。

- 「しっかりとした番手」(下地処理剤として)

前述の結果から、「 #7000 」以下の番手が下地処理剤などに当たるのではないかと。

ただですね、

ここまでまとめたのですが、あまり意味がある内容だと思っておりません。

この研磨剤粒子サイズについては、定量的な選択をすることは製品を選択する上での参考情報にしかなり得ないと考えます。

つまり、

「どれだけの研磨効果があるかは、実際に使ってみなければ判らないです。」

だと思います。

5. 施工方法について

【塗布媒体】

- マイクロファイバークロス(マイクロファイバーアプリケーターも含む)

国内メーカー油分除去剤は、クリーナーワックス系を除いて濡らして絞ったマイクロファイバークロスに塗布して使用する方法(セミウェット施工)がデファクトスタンダードな状況になっています。

ただし、マイクロファイバークロスは繊維がとても細く( 約 8μm)、繊維の先端が尖っていて断面がギザギザになっていることから汚れを掻き取る能力に優れていますが、同時に強い扱い方をすると容易に傷が入る特徴があります。

- アプリケーター(スポンジ)

クリーナーワックス系は、ワックスを塗布する意味合いあもあることからアプリケーター(スポンジ)を使用することになります。

また、海外メーカー油分除去剤は、逆にアプリケーター(スポンジ)を使用する方法がデファクトスタンダードな状況になっています。

アプリケーター(スポンジ)については、ワックス用については柔らかく、油分除去剤/下地処理剤には腰が強いスポンジ( Polishing Sponge, Correcting Sponge )を使用するよう書かれています。

【塗布方法】

- セミウェット施工

濡らして絞った媒体に液剤を塗布して、乾いたボディに塗り込む方法。

国内メーカー油分除去剤のデファクトスタンダードな施工方法。

- ウェット施工

濡らして絞った媒体に液剤を塗布して、濡れたボディに塗り込む方法。

- ドライ施工

乾いている媒体に液剤を塗布して、乾いたボディに塗り込む方法。

国内メーカー油分除去剤でドライ施工でも OK としているものもありますが、海外メーカー油分除去剤は全てこのドライ施工でありデファクトスタンダードな施工方法。

【拭き上げ媒体】

これは、どの製品でもマイクロファイバークロス一択です。

【拭き上げ方法】

- セミウェット拭き上げ

濡らして絞ったクロスで拭き上げを行う方法。

- ドライ拭き上げ

乾いたクロスで拭き上げを行う方法。

【その他】

- 液剤を塗り切る塗布方法

- 液剤が乾いたタイミングで拭き上げる方法

【使用方法(施工媒体と施工方法)から見る油分除去剤の違い】

国内の油分除去剤の使用方法において、殆どが「マイクロファイバークロスを濡らして絞って使う方法」を採用しています。

一番傷が入り難い方法だと理解はしています。

あと、拭き上げについても、「水で濡らし固く絞ったクロスで拭く」、あるいは「乾いたクロスで拭く」とあります。

マイクロクロスファイバーを濡らすことによって、その攻撃性を和らげて優しく扱う手法。

繊細な日本人ならではと思いますし、海外メーカーだとあまり目にしない使用方法です。

ただ、その差はあるのかも知れません。

とてもセンシティブなことですし、風評的な懸念も感じてしまいます。

ただ、いずれもデリケートは塗装色、ソリッドブラック( 202 ブラックや KH3 )です。

自身の経験から言えば、202 ブラックについては、「マイティ3」であれば問題無いことを確認しています。

アプリケーター(スポンジ)施工で、ドライ拭き上げです。

ただ、あくまでも施工後の目視確認であり、脱脂をして素肌を確認した訳ではないです。

洗車メンテナンスにおいて、そこまで確認するのも本来の趣旨から外れてしまい、何か違うように思っています。

ですが、状況や塗装色によって、油分除去剤は使い分けた方が良いと個人的には認識しています。

最後に使用方法ですが、メーカーが提示している使用方法は一番安全な方法です。

自分のリスクと承知の上、例えばアプリケーター(スポンジ)でドライ塗布をしてみたり、ドライ拭き上げをしてみたり。

アプリケーター(スポンジ)の可能性って、結構高いのではないかと思っているんです。

マイクロファイバークロスより安全では無いか?と思い、色々と確認を続けています。

アプリケーター(スポンジ)の方が、コントローラブルだし、柔軟性や気泡や切り込みがケミカル剤を優しくもしてくれて、最終的に施工生産性が上がるような気がしています。。。

6. 油分除去剤の使用サイクルについて

実際に、油分除去剤を使用するサイクルですが、多くても年 4 回、少なくて年 1 〜 2 回ぐらいではないでしょうか?

老化した天然ワックスやコーティングの皮膜を除去して、入れ替えるタイミングで使用するべきケミカル剤だと思います。

ただ、例外もあります。

AKI さん系のクリーナーワックス(ピッチレスコート、マイティ3、ご褒美マイティ3など)です。

基本的に汚れが固着する前の洗車実施を前提として、その都度使用するケミカル剤として製作されています。

サイクルで言えば、月2回ぐらいでしょうか。

よって、他の油分除去剤よりは、弱いケミカル剤だと言えます。

油分除去剤のまとめ

今回、油分除去剤のその製品成分に含まれる研磨成分の説明について、どのメーカでも抽象的や曖昧な表現しかされていないことが少し不満で、定量的に説明できないだろうか?と思ったことに端を発し、色々と調べていくうちに、それは難しいものだと理解できました。

まず、販売されている油分除去剤の成分が確定出来ないのです。

SDS(安全データシート)などが開示されていれば良いのですが、海外メーカーの一部で開示されているだけで、国内ケミカルでは殆ど開示されていません。

また、成分表示も明確性はあまりありません。

ただ、ちゃんと説明されているケミカル剤もあるので、やはりそのようなケミカル剤やメーカーは信頼できると感じています。

あとは、研磨成分の粒子サイズ。

これが一番の原因かと思われます。

JIS規格でも、精密さ故に番手と粒子サイズの紐付けが完璧には行われていませんでした。

よく「#xxxx 番手相当」という表現もありますが、明確な数値としては決められない世界なんだと腹落ちさせました。

となると、どうすれば良いかですが、

「使ってみて、自分で判断する。」

しかないと思いました。

なんだぁ!?と思われるかも知れませんが、それが結論になります。

ただし、油分除去剤は異論案個性を持つ多様性な世界です。

その世界の中で、何を目的として油分除去剤を使うのかを明確にすると、案外相性が良い製品が見つかると感じました。

劣化した表層面の膜を除去したいのか?

キズを埋めたいのか?

キズを消したいのか?

有機汚れだけを除去したいのか?

水アカも除去したいのか?

天然ワックスやコーティングを施工するから、下地を作りたいのか?

などなど、目的を明確にすれば、製品チョイスも楽に出来る世界だと思っています。

また、研磨成分については、機械を使用しないのであれば、所詮ハンドポリッシュにクロージングされた話になります。

では、機械研磨ではどれぐらいの研磨量なのか?、という話ですが、、、

プロが磨くと、1㎛ 未満〜 3㎛ ぐらいが現実ではないでしょうか?

となると、ハンドポリッシュではそれ以下の研磨量が現実的ではないかと考えています。

クルマのライフサイクルは、

クルマ(乗用車)の平均保有期間:9年(2022年3月末時点調査)

クルマ(乗用車)の平均廃車期間:20年

です。

このあたりを基準に考えても、数年に1回程度の機械研磨を実施しても、問題は無いように感じています。

油分除去剤を使用しても、白く濁ったような傷が付かない限り、研磨されたという状況では無いと個人的には判断しています。

ただし、機械研磨と同様にハンドポリッシュで傷を消す(平滑化)目的を持った油分除去剤は、少し気にするべきかと思っています。

「傷を消す(平滑化)する油分除去剤を除いて、強弱の差こそあれ通常使用で危惧するほど塗装が削れてしまうことは無いと考えます。」

ただし、コーティング皮膜には影響があります。

また、油分除去剤で傷が付くケースは、道具の使い方に原因があります。

最後に、これまで書かせていただいた内容は、あくまでも個人的な見解です。

情報の精査はしているつもりですが、情報過多なこの時代、間違っているところもあるかも知れません。

また、何が良くて、何が悪いかでもありません。

100人いれば100人の考え方がある訳で、それぞれのスタイルがあります。

それぞれのスタイルを尊重しながら、カーケアを愉しんでいきたいと思っております。

Views: 416