単位について(膜厚)

初めに単位についてです。

皮膜の厚さ(膜厚)は、長さの単位で言い表されています。

その単位は、「 μm (マイクロメートル)」です。

ですが、「 μm (マイクロメートル)」よりも、「 μ (ミクロン)」という単位の方をよく見聞きすることかと思います。

この、「 μm (マイクロメートル)」と「 μ (ミクロン)」の単位量は同じものなのです。

名称が異なるだけです。

つまり、

「 1μm (マイクロメートル)」 = 「 1μ (ミクロン)」

です。

何故このような状況かと言うと、「国際単位系」というオフィシャルな単位として認められているのが「 μm (マイクロメートル)」であり、それ以前に使用されていたのが「 μ (ミクロン)」なのです。

要は、長さのオフィシャル単位は「 m (メートル)」だというところに起因した結果だと思っています。

と言ったところで、「 じゃあ、1μm (マイクロメートル)」ってどのぐらいの厚さなのよ?」、となりますよね?

1μm (マイクロメートル)」 = 1μ (ミクロン) = 0.001mm (ミリ)

です。

具体的な感覚値目安で言えば、サランラップ1枚がおよそ 10μm と言われています。

塗装面について

次に、塗装面についてです。

参考文献:東京自動車技術普及協会様「塗装実習における塗色が塗装塗膜に与える影響」

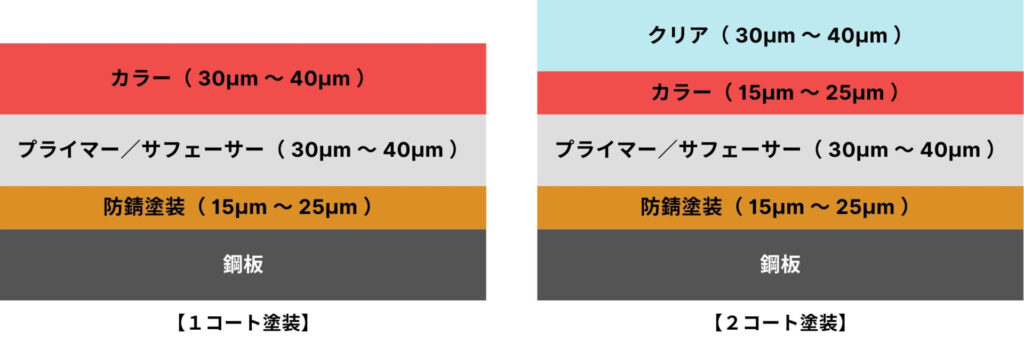

下地処理(プライマー/サフェーサー)の上に、何層塗装を施すかで大別されます。

【1コート塗装】は、ソリッドカラーの塗装です。

【2コート塗装】は、メタリックやパールの塗装ですが、ソリッドカラーの上にクリア塗装を行うこともあります。

メタリックやパール塗装では、表面がそれらの粒子で凹凸になってしまい、その表面の平滑化と保護のためクリアを重ねます。

上記以外には、【3コート塗装】という2種類のクリア、通常クリアとパール入りクリアを塗装する方法もあります。

ただ、ここで注目したいのが、最表面層(カラー or クリア)の膜厚です。

自動車メーカー、塗料、車種、パネルごとによって差異はありますが、ひとつの目安として前述内容から、

塗装最表面層の膜厚 = 30μm( 0.03mm )= サランラップおよそ3枚程度

と言えるかと思っています。(初期膜厚)

であれば、もっと硬い材質で厚く塗れば良いと考えがちですが、鋼板は温度により伸縮もするし、圧力によってたわみもします。

厚く塗ろうとすれば塗料が垂れてくるでしょうし、複数回に分けて塗っても密着性や透明度に難点があるように思えるし、硬ければ硬いで伸縮やたわみで割れて(クラック)してしまうのだろうと推測しています。

諸々を考え試行錯誤した結果、30μm に落ち着いたのだろうなと感じています。

最表面層の過酷さついて

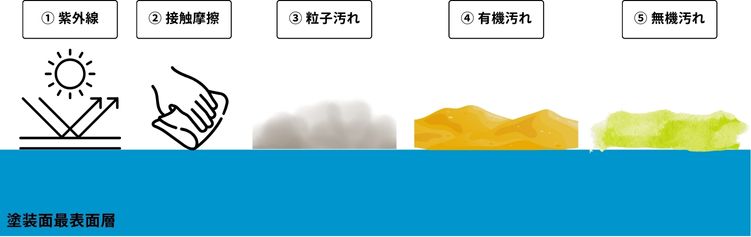

塗装面の最表面層は、過酷な状況に晒し続けられています。

① 紫外線

駐車環境に大きく左右される問題かと思います。

屋根付きの駐車場であれば救われますが、屋根なし駐車場だと厳しい問題だと思います。

紫外線により、最表面層が劣化します。

端的な例が、郵便局の赤い軽バンです。

ソリッド塗装かと思いますが、時間の経過とともに劣化してしまいます。。。

対策としてはボディカバーを使用することもありますが、ボディカバー自体で後述する「② 接触摩擦」の原因となってしまい傷が入る逆効果にもなり得ます。

よって、少なからず何かしらの保護皮膜(犠牲皮膜)を構築することが一番だと認識しています。

ガラスコーティングなり天然ワックスなり何でも構いませんが、素肌を晒さないことが一番効果があると思います。

② 接触摩擦/③ 粒子汚れ

悲しいかな、綺麗にしようと思って洗車をするのですが、洗車をすればするほど洗車傷は少なからず入ってしまう可能性があります。

後述するケミカル剤での汚れ除去でも、塗装面に接触するのです。

シャンプー洗車であれば、汚れ落としに重点を置くのではなく、高い潤滑性とクッション性を発揮するシャンプー剤を選択して、「③ 粒子汚れ」だけを落とすことのみ目的にするべきだと思っています。

リンスレス洗車でも同様です。

落ちない汚れは放置して決して深追いはせず、後工程の有機汚れ除去と無機汚れ除去に委ねるべきです。

④ 有機汚れ

油分汚れです。

この汚れを除去するのに、今回主題となっている「油分除去剤/下地処理剤」を用います。

以前、変な拘りから「油分除去剤」を「油脂汚れ除去剤」と表記するようにしていましたが、今回から「油分除去剤」に戻すことにします。

理由としましては、変な拘りだったと気付き、あまり意味のないことだと感じ始めたからです。

油分汚れについては、有機溶剤、つまり油性洗浄剤で溶解して除去できます。

よって、油分汚れだけをターゲットにすれば、研磨成分は不要です。

では、何故大多数の「油分除去剤」に大なり小なりの研磨成分が配合されているのか?

それは、塗装最表面層を「整えたい」からだと思います。

a. 最表面層の劣化したくすみや油分汚れをスムーズに掻き取りたい

b. 洗車傷(凸凹)を少しでも滑らかにしたい(平滑化をして乱反射を抑えてクリアにしたい)

c. 無機汚れ(固着汚れ)も除去して、作業工程を簡素化したい(スケール除去剤未使用の物理除去)

など。

上記 a 項については、フライパンでナポリタンなどの油物を調理したあと、フライパンを洗うときにスポンジの柔らかい側ではなく、裏面のタワシっぽい方で洗いませんか?

それと同じだと思っています。

上記 b 項については、フィラー成分(傷埋め充填剤)、ワックスやシリコーンレジンなどで傷を埋めて、擬似的な平滑化を図って更にクリアにする油分除去剤もあります。

上記 c 項については、油分除去と水アカスケール除去を一緒にやってしまう方法です。

また、油分除去剤に艶出し保護効果も付与したケミカル剤が、クリーナーワックスとなります。

ただし、個人的には、この有機汚れは無機汚れとは異なり、放置してしまってもクリティカルダメージを被る可能性はないと考えています。

⑤ 無機汚れ

水アカ汚れです。

固着してしまうと、塗装面を侵蝕してしまうので注意が必要です。

対処としては、スケール除去剤で溶解して落とすか、研磨成分で削って落とすかです。

また、液性が酸性よりのシャンプーやクイックディテイラー(QD)を使用して、日頃からメンテナンスするのも効果的です。

ただ、放置してしまうと汚れが固着し始め、陥没痕(クレーターダメージ)となってしまうクリティカルダメージを被る可能性があります。

よって、「洗車傷」や「有機汚れ」を放っておき、クルマの美観維持における第一命題は、「無機汚れ」の陥没痕(クレーターダメージ)を如何にヘッジするかだと感じています。

いざとなったら、匠の技を持つ磨き職人へ研磨をお願いすればと思いますが、陥没痕(クレーターダメージ)がクリア層を突き抜けカラー層まで到達してしまうと、匠の技でも対応は不可能なのです。。。

「#14 油分除去剤(メンテナンスクリーナー) #3」へ続く

Views: 160